Изготовление деталей из листового металла в Санкт-Петербурге. Быстрый расчет

и выполнение заказа. Межоперационный

и конечный контроль качества

- площадь производства

- площадь склада

- единицы оборудования

- специализированных линий

Лазерная резка металла

Сегодня резка металла лазером активно вытесняет существующие аналоги. Ведь она позволяет обрабатывать материал с высокой скоростью и точностью, при этом стоимость работ остается на сравнительно невысоком уровне.

Производство оснащено современным оборудованием, среди которого есть:

- лазерный раскройный комплекс, мощность источника – 6 кВт;

- комбинированный координатно-пробивной пресс с лазерным раскроем, мощность источника – 4 кВт;

- координатно-пробивной пресс с ножами для раскроя гильотинного типа.

Гибка

Мы используем высокоточные прессы-листогибы с программным управлением, выполняем V-образную, П-образную, сложную (многоугловую) гибку. Гарантируем соблюдение всех требований заказчика, указанных в технической документации.

Производственный цикл включает пять современных листогибочных прессов с ЧПУ, предназначенных для гибки углеродистой

и нержавеющей стали.

Это оборудование позволяет осуществлять гибку изделия:

- длиной до 6 м с толщиной гибки 0,3-2 мм;

- длиной до 3 м с толщиной гибки до 6 мм.

Гибка

Мы используем высокоточные прессы-листогибы с программным управлением, выполняем V-образную, П-образную, сложную (многоугловую) гибку. Гарантируем соблюдение всех требований заказчика, указанных в технической документации.

Производственный цикл включает пять современных листогибочных прессов с ЧПУ, предназначенных для гибки углеродистой

и нержавеющей стали.

Это оборудование позволяет осуществлять гибку изделия:

- длиной до 6 м с толщиной гибки 0,3-2 мм;

- длиной до 3 м с толщиной гибки до 6 мм.

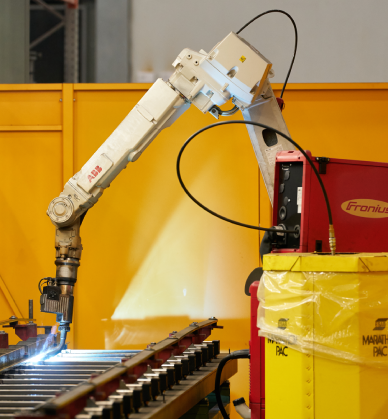

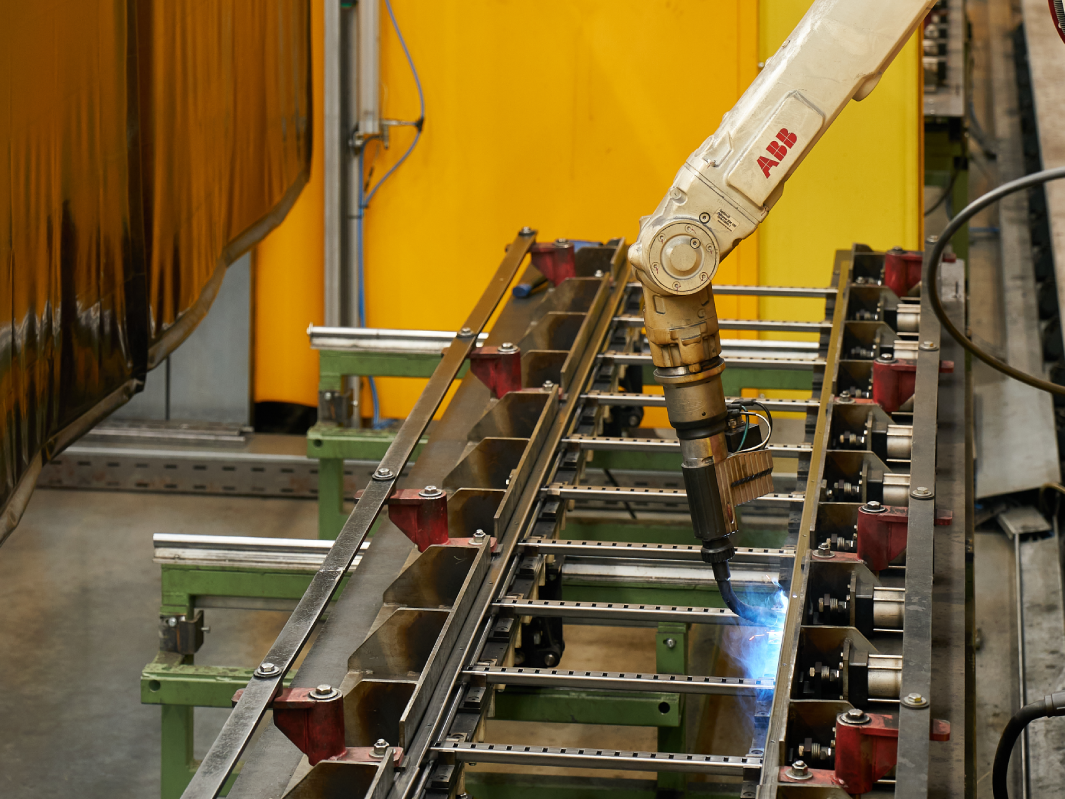

Роботизированная сварка

Процесс сварки осуществляется четырьмя специализированными сварочными ячейками, которые оснащены оборудованием от ведущих мировых производителей, включая роботы ABB и сварочное оборудование CMT Fronius.

При выборе оборудования учитывались требования к качеству продукции, применяемой в строительстве объектов атомной промышленности. Ключевые преимущества автоматизированной сварки в нашем производстве заключаются в стабильности высокого качества продукции, высокой воспроизводимости и снижении влияния человеческого фактора.

Использование дуговой сварки для соединения элементов кабельных лестниц обеспечивает значительное увеличение жесткости конструкции и улучшает эксплуатационные характеристики. Максимальная длина кабельных лестниц, производимых на нашем предприятии, составляет 6 метров.

Линии профилирования

Участок профилирования оснащен двумя специализированными линиями, предназначенными для производства элементов кабельных лестниц (ступеней и направляющих) всех типов из портфолио кабельных лестниц. Также есть одна специализированная линия для производства треугольного профиль-канала с интегрированной лазерной сваркой.

Линии профилирования

Участок профилирования оснащен двумя специализированными линиями предназначенными для производства элементов кабельных лестниц (ступеней и направляющих) всех типов из портфолио кабельных лестниц. А также одна специализированная линия для производства треугольного профиль-канала с интегрированной лазерной сваркой

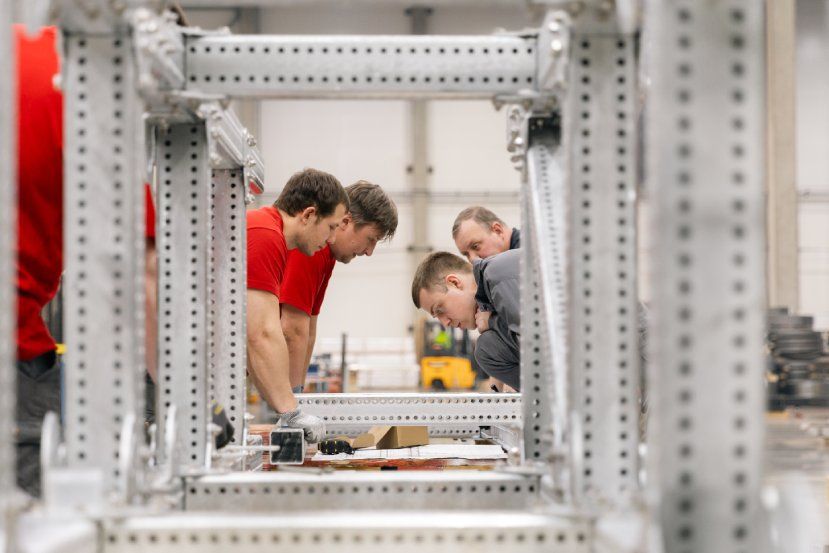

Предсборка

Мы понимаем, что реализацию проекта усложняют сжатые сроки, тесная стройплощадка, нехватка квалифицированных специалистов и высокая стоимость их работы, риски несчастных случаев, а также затраты на доставку материалов и вывоз отходов.

Особенно трудно на площадке организовать заказ и нарезку элементов, собрать сотни опор для трубопроводов, систем отопления, вентиляции и кондиционирования, а также кабельных лотков. Много времени уходит на сортировку мелких деталей, организацию хранения и перевозки, нарезку профилей под нужные размеры перед окончательной установкой.

Чтобы снять эти нагрузки, мы запустили комплекс услуг по предварительной сборке на наших производственных площадках. Работы выполняют квалифицированные специалисты в центрах предварительной сборки. Такой подход сокращает расходы и сроки монтажа и при этом сохраняет высокое качество.

Наши услуги включают полную предварительную сборку изготовляемых под заказ конструкций любой геометрии и сложности, подбор нужных компонентов и их комплектование, а также нарезку профилей по требуемым размерам. В результате проект получает заметную экономию ресурсов и времени.

- Работы ведутся в цехе на стационарном оборудовании, что обеспечивает высокую точность

- Исключается влияние негативных факторов стройплощадки (влажность, перепады температур, ветер)

- Легче контролировать каждый этап сборки

- Предсборка узлов происходит параллельно с подготовительными работами на основной площадке (например, заливкой фундамента). Это значительно ускоряет общий процесс

- На самой площадке монтаж превращается в быструю "сборку конструктора", что сокращает время работ в разы

- Сокращаются сроки аренды дорогой техники и оплаты труда высококвалифицированных рабочих на площадке

- Меньше потерь материалов из-за воровства или порчи непогодой

- Повышение эффективности труда в цехе

- Значительная часть работ, особенно на высоте или в сложных условиях, переносится на уровень земли в безопасную цеховую среду

- На самой площадке уменьшается количество одновременно работающих людей, техники и "горячих" точек

- Снижается уровень шума, пыли и транспортного потока на месте конечного монтажа

- Это особенно важно при реконструкции или работе в густонаселенных районах